Timsah Serisi Sanmai Damascus Bıçak 4

| Model | S 109 |

| Tam Boyu | 30,5cm |

| Namlu Boyu | 7cm |

| Et Kalınlığı | 4mm |

| Sap | Geyik Boynuzu |

| Çelik | Damascus - Sanmai |

Damascus Çeliği – Şam Çeliği Nedir?

Damascus çeliği, hareli kaynaklanmış döverek üretilmiş açıkça görülebilen yüzey desenli bir çeliktir ki Damascus çelikleri iki çeliğin ocak kaynağı ile kaynatılarak katlanıp dövülmesiyle elde edilir. Elde edilen şerit katlanır ve bir kez daha dövme yapılır. Bu işlem bir cok kez tekrar edilir.

Bıçaktaki tabakaların sayısı, basit bir N=Ax2n formülü ile hesaplanır; Burada A başlangıç şeritteki elemanların sayısı ve n kıvrılmalarının sayısıdır. Bu katmanların sayıyı arttıkça, ilk başları çeliğin mukavemetinin çok arttırdığına ancak daha sonra homojenizasyon nedeniyle azalmaya başladığına inanılmaktadır.

Damascus çeliğinin üzerindeki şekillere hare adı verilir bu hareler üretim yöntemlerine ve kat sayılarına göre farklılık arz eder.

KATLAMALI DAMASCUS YÖNTEMİ

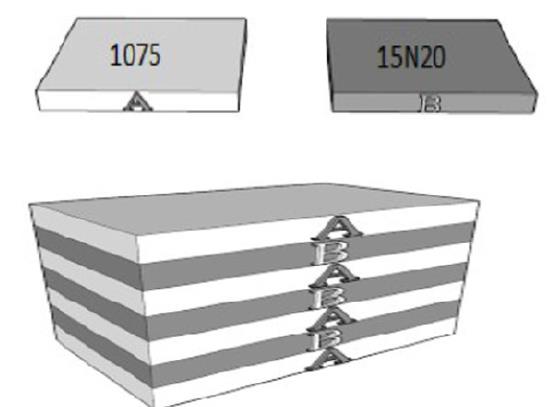

Günümüzde üretilen Damascus-Şam çeliklerinin büyük çoğunluğu katlamalı teknik ile üretilmektedir. Bu teknikle Damascus-Şam çeliği üretebilmek için korozyon dayanımları farklı iki tip çelik kullanılır. Korozyon dayanımlarının farklı olmasındaki amaç asitleme işleminden sonra oluşacak hareleri belirgin kılmaktır. Hem ocak kaynağına uyumlu olmaları hemde korozyon dayanımları farklı olduğu için günümüzde üretilen Damascus çeliklerinde genellikle 1075 ve 15N20 çelikleri kullanılır.

Üst üste konulan parcaların sayısı arttıkça her bir katlamada olusan kat sayılarıda artmaktadır fakat parça sayısı arttıkça dövme ve kesme işlemi de zorlaşır. Damascus çeliği bıçak üretimide kullanılacaksa 7 kılıç yapımında kullanılacaksa 11 kat idealdir.

BURGU (TWİST) DAMASCUS YÖNTEMİ

Burgu-twist damascus yönteminde levha asitleme işleminden önce sıcak haldeyken kare çubuk formuna getirilir daha sonra aşağıdaki şekilde görüldüğü gibi mengeneler yardımıyla burulur.

Burulan bu çubuk tekrar dövülerek levha getirilir. Burada dikkat edilmesi gereken çubuğun her tarafının eşit dövülmesidir. İstenilen forma getirilen çeliğe asitleme işlemi uygulanır.

Bu yöntemin avantajı hareleri oluşturabilmek için diğer yöntemde olduğu gibi yüksek kat sayılarına çıkmak gerekmez yaklaşık olarak 50 kattan sonra burma işlemi gerçekleştirilerek hareler oluşturulur. Hareleri belirginleştirmek için asitleme işlemi uygulanır.